JFE瀬戸内物流では、バラ物と呼ばれるコークス、製鋼副原料、製銑・製鋼工程で発生するスラグ、製鋼・圧延工程で発生するスクラップなどをおよそ30tの積載量を誇る大型ダンプなどの車両を使って、製鉄所内の各工場へ輸送しています。

製鉄所内の敷地は広大なため、各工場間の移動時間を最短にし、輸送の効率化を図る必要があります。これまでの仕組みでは、各車両のドライバーが手書きで運搬業務の作業日報を作成し、その後手書きの日報を見てシステムに入力したり、各車両が現在どの場所にいるのか?どの車両が作業していて、待機しているのか?といった車両情報が把握できないため、多くの時間ロスが発生していました。

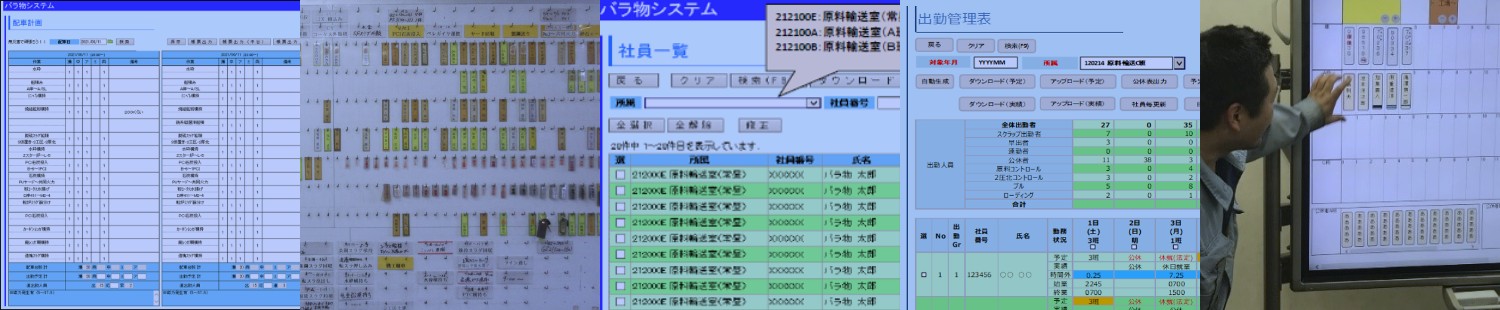

そこで、そういった課題を解消すべく、各車両にGPSアプリを導入した車載端末を搭載し、4つの衛星から位置情報及び時間データを収集、サーバーへ集約し、車両別の位置情報・待機時間等を製鉄所の地図上に表示させる「SVDS(車両ダイナミックコントロールシステム)」を構築しました。

このSVDSを利用した配車コントロールの仕組みにより、車両コントロール室内にあるパソコン上でリアルタイムに各車両の位置情報を把握する事が可能となり、以下の「効率化」と「安全面の向上」という大きなメリットが得られ、収益管理及び安全のレベルアップを両立させています。